WORKS 導入事例

神奈川県相模原市 ユタカ精工株式会社 様

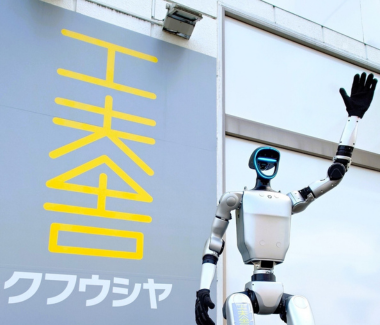

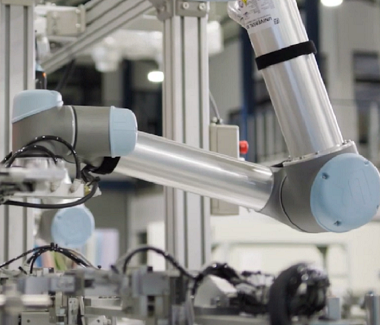

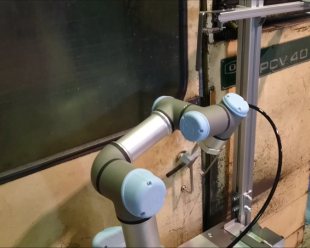

切削加工 マシニングセンターのマシンテンディング

UNIVERSAL ROBOTの導入で採用難&人手不足を解消し、深夜帯の継続稼働を実現

導入に至るまで

- 01採用難&人手不足、注文があっても受けられない状況

- 02単純作業をロボット化人間はより付加価値の高い仕事に集中

- 03コスト対効果だけではなく、人間が他の仕事に割り振れる時間をどれくらい作り出せるか タクトタイムが人間より長くてもよい

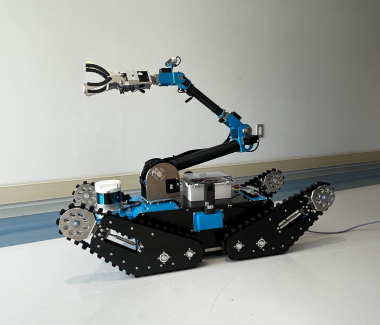

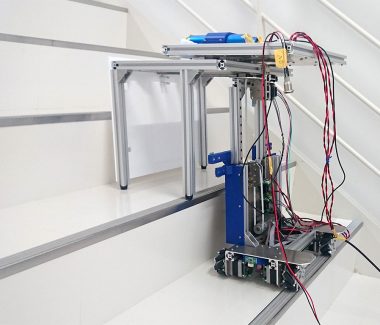

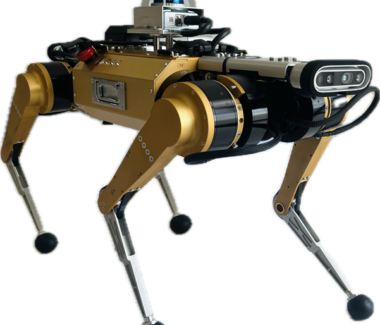

- 04少量多品種生産のため専用ラインは不可可動式協働ロボット

- 05退勤前に仕掛けて、出勤時に仕事が終わっていること

加工工程とロボット導入工程

- 01丸パイプ棒材を一定の長さにカット

- 02NC旋盤にて、荒削り、仕上げ削り、C面取り

- 03マシニングセンタにて、穴あけ、タップ、面取り

この工程でUniversalRobotを導入した

- 04検査

- 05熱処理

- 06納品

課題と対策

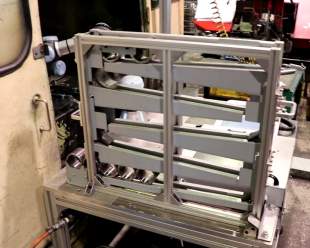

少量多品種生産に対応した製造ラインへの導入

- 使いたい時だけ設置して、簡単に稼働できること

アンカー固定ではなくキャスター可動式架台

- 位置合わせが簡単なこと

ガイド&着脱機構&運搬/供給/搬出機構を架台に一体化

導入コスト

- カメラやセンサは使わない

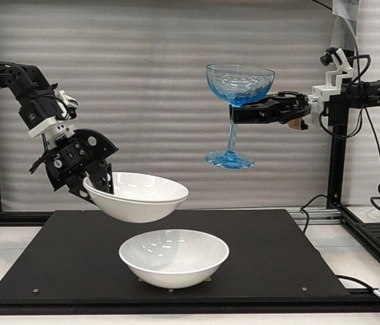

からくりを応用した供給/搬出とワークのハンドリング

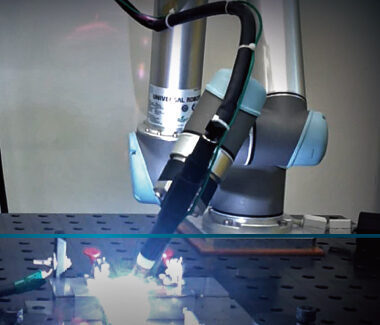

- 工作機械と電気的に連結しない

ロボットが扉を開けて、加工スタートボタンを押す

今後の取り組み

- 01導入後の生産性向上で投資回収を試算する場合本システムは約5年必要なため今回ロボット化したワーク以外の仕事についても自動化を検討している。

- 02具体的には100~200mm角の板モノのフライス加工であり、これまで3年継続している月産数百個のリピート加工である。

- 03現システムでそのワークのマシンテンディングを自動化するには治具(バイスおよびハンド)や供給・搬出機構などを改良設計する必要がある。

- 工作機械と電気的に連結しない

WORKS 関連事例

CONTACT お問い合わせ

弊社へのお問い合わせは下記のページより承ります。

お問い合わせはこちら

ご質問やご依頼など、お気軽にご連絡ください。 - 位置合わせが簡単なこと